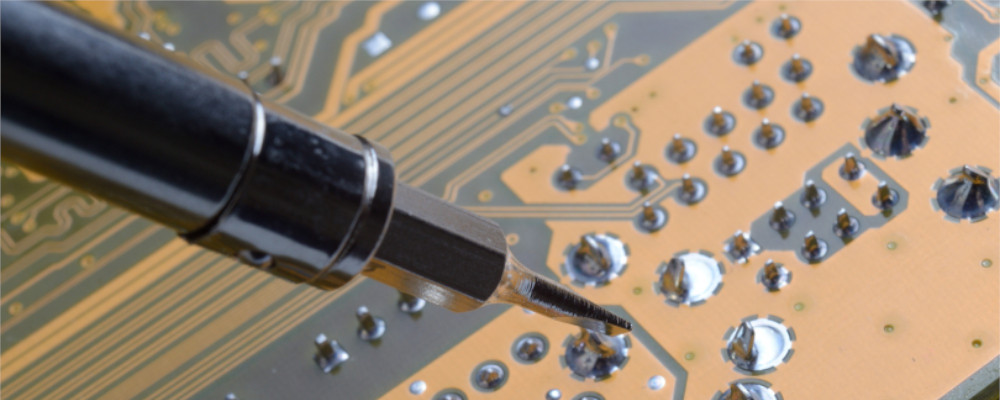

Se você trabalha com eletrônica, sabe o quão importante é a soldagem em placas de circuito impresso.

Uma soldagem bem feita garante que os componentes estejam conectados corretamente e que o seu dispositivo funcione normalmente.

Por outro lado, uma soldagem malfeita pode causar problemas de funcionamento, como, por exemplo, mau contato e curto-circuito.

Por isso, neste artigo, vamos compartilhar algumas técnicas essenciais para evitar problemas de funcionamento após a soldagem em placas de circuito impresso.

Boa leitura!

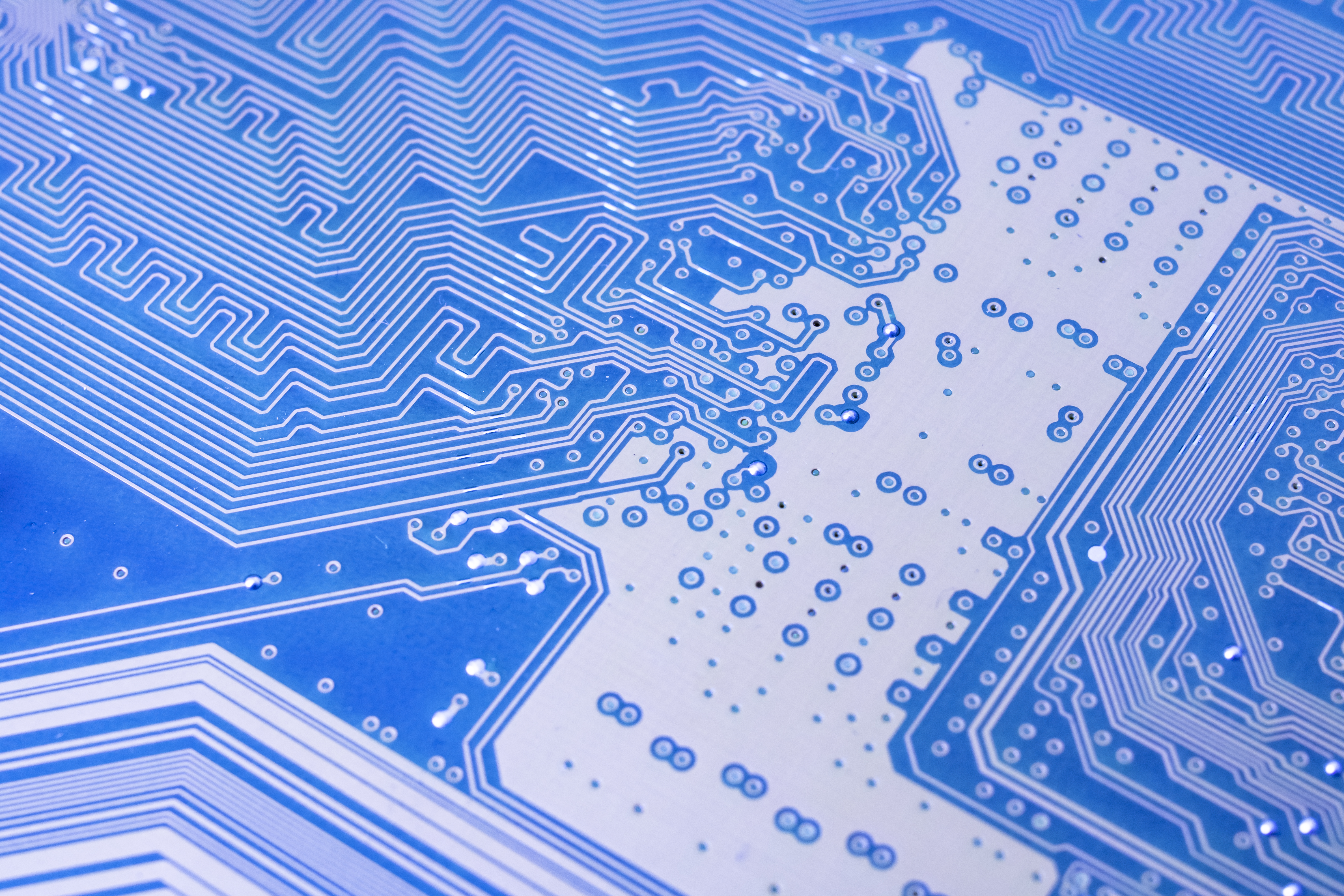

O que é uma placa PCB?

A placa de circuito impresso, ou PCB, é uma das partes mais importantes de qualquer dispositivo eletrônico.

Ela é responsável por conectar os componentes do dispositivo e garantir que eles funcionem em conjunto.

A PCB está presente em diversos equipamentos, como: computadores, televisões e celulares.

Eles são essenciais para garantir que os componentes do dispositivo funcionem corretamente e se comuniquem uns com os outros.

Embora as PCB’s sejam pequenas, elas são uma parte essencial para qualquer dispositivo eletrônico.

Elas permitem que os equipamentos sejam mais eficientes e mais precisos.

Melhores práticas de soldagem

A soldagem em placas de circuito impresso é uma das etapas mais críticas na fabricação de dispositivos eletrônicos.

Uma soldagem mal feita pode levar a problemas de funcionamento, comprometendo todo o projeto.

Por isso, é importante seguir algumas dicas para realizar uma soldagem perfeita.

Preparação adequada da placa

Antes de começar a soldar, certifique-se de que a placa esteja limpa e livre de poeira ou sujeira.

Além disso, verifique se os componentes estão alinhados e posicionados corretamente antes da soldagem.

Isso garantirá uma conexão elétrica eficiente.

Equipamentos de alta qualidade

A escolha correta dos equipamentos e ferramentas de soldagem irá garantir uma conexão confiável e durável entre os componentes.

Escolha os equipamentos adequados para o tipo de soldagem do seu projeto.

Limpeza dos componentes

Limpe a superfície da solda com produtos adequados para remover resíduos que possam comprometer a qualidade.

Isso também garantirá uma solda uniforme.

Resíduos e sujeira podem prejudicar a qualidade da soldagem e até mesmo danificar os componentes.

Então, certifique-se de limpar corretamente os itens antes de iniciar o processo.

Entre as opções de produtos com essa finalidade está o Isopropanol.

O Isopropanol é um produto especialmente formulado para a limpeza de equipamentos eletrônicos, removendo sujeiras e garantindo um desempenho mais eficiente.

Ele é indicado para limpeza de:

- Placas de circuito

- Eletroeletrônicos

- Gravadores

Inspeção e teste

Verifique se a conexão foi realizada corretamente, utilizando um multímetro para medir a resistência da conexão ou uma lupa para inspecionar visualmente a solda.

Além disso, é importante testar o funcionamento do dispositivo eletrônico após a soldagem, para garantir que não haja problemas de funcionamento ou falhas prematuras.

Resumindo

Em resumo, a soldagem em placas de circuito impresso é uma etapa crucial na montagem de dispositivos eletrônicos.

Para garantir a qualidade e a durabilidade dos dispositivos, é importante seguir essas dicas, como preparar corretamente a placa e os componentes e selecionar o método de soldagem adequado.

Seguindo essas dicas práticas, a sua soldagem será realizada corretamente e o seu dispositivo eletrônico funcionará corretamente!